اﻣﺮوزه اﻧﻮاع ﺑﺴﻴﺎرى از ﭘﻴﭻ وﻣﻬﺮه ﻫﺎ در ﺻﻨﻌﺖ ﻣﻮرد اﺳﺘﻔﺎده ﻗﺮار ﻣﻰ ﮔﻴﺮد ﻛﻪ از ﻟﺤﺎظ ﻣﺴﺎﺋﻞ ﮔﻮﻧﺎﮔﻮﻧﻰ ﭼﻮن ﺷﻜﻞ ﻫﻨﺪﺳﻰ، ﻣﻘﺎوﻣﺖ ﻣﻜﺎﻧﻴﻜﻰ، ﺟﻨﺲ و ﺗﺮﻛﻴﺐ ﺷﻴﻤﻴﺎﻳﻰ، ﭘﻮﺷﺶ ﺳﻄﺤﻰ وﻏﻴﺮه ﻣﻰ ﺗﻮان آﻧﻬـﺎ را ﻃﺒﻘـﻪ ﺑﻨﺪى ﻛﺮد. در اﻳﻦ ﺑﺨﺶ ﺑﺮﺧﻰ از ﻃﺒﻘﻪ ﺑﻨﺪﻳﻬﺎى ﻣﻬﻢ ﻣﺮﺑﻮط ﺑﻪ ﭘﻴﭻ وﻣﻬﺮه ﻫﺎ آورده ﺷﺪه اﺳﺖ.

١- اﻧﻮاع رزوه ﻫﺎ و ﺷﻜﻠﻬﺎى ﻫﻨﺪﺳﻰ

رزوه ﻫﺎﻳﻰ ﻛﻪ در ﺻﻨﻌﺖ ﺑﻪ ﻛﺎر ﺑﺮده ﻣﻰ ﺷﻮد (ﺻﺮف ﻧﻈﺮ از ﻧﻮع ﻣﺘﺮﻳﻚ ﻳﺎ اﻳﻨﭽﻰ ﺑـﻮدن آﻧﻬـﺎ) از ﻟﺤـﺎظ ﺷﻜﻞ ﻫﻨﺪﺳﻰ ﻣﻘﻄﻊ رزوه ﺑﻪ دﺳﺘﻪ ﻫﺎى زﻳﺮ ﺗﻘﺴﻴﻢ ﺑﻨﺪى ﻣﻰ ﺷﻮد:

- رزوه ﻣﺜﻠﺜﻰ ٦٠ درﺟﻪ

- رزوه وﻳﺖ ورث

- رزوه دﻧﺪاﻧﻪ اره اى ﻳﺎ ﺑﺎﺗﺮس (Buttress)

- رزوه اﺗﺼﺎﻻت ﺷﻴﻠﻨﮓ

- رزوه اﺗﺼﺎﻻت ﺷﻴﻠﻨﮕﻬﺎى آﺗﺶ ﻧﺸﺎﻧﻰ

- رزوه ﭘﺎﻳﻪ ﻫﺎى ﻻﻣﭗ و ﺳﻮﻛﺖ ﻫﺎى ﺑﺮﻗﻰ

- رزوه ﺧﻮد ﻗﻔﻞ ﻛﻦ

- رزوه ﭘﻴﭽﻬﺎى اﻧﺘﻘﺎل ﻗﺪرت و ﻏﻴﺮه

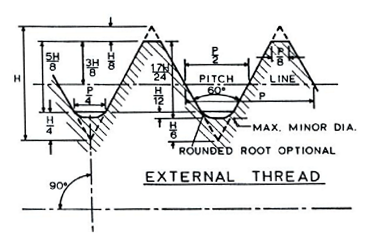

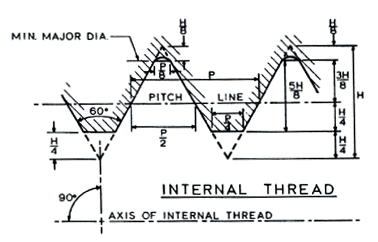

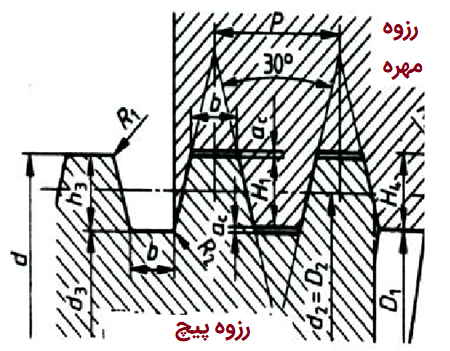

رزوه ﻣﺜﻠﺜﻰ ٦٠ درﺟﻪ ﻛﻪ ﻣﻬﻤﺘﺮﻳﻦ و ﭘﺮﻛﺎرﺑﺮدﺗﺮﻳﻦ ﻧﻮع رزوه در اﺗﺼﺎﻻت ﭘﻴﭽـﻰ اﺳـﺖ درﻫﺮدوﻧـﻮع اﺳـﺘﺎﻧﺪارد ﻣﺘﺮﻳﻚ و اﻳﻨﭽﻰ ﺗﺎ ﺣﺪ زﻳﺎدى ﻣﺸﺎﺑﻪ ﻣﻰ ﺑﺎﺷﺪ. ﻣﺸﺨﺼﺎت اﺑﻌﺎدى ﻣﻘﻄﻊ اﻳﻦ رزوه ﺑـﺮاى رزوه ﻫـﺎى ﺧـﺎرﺟﻰ و داﺧﻠﻰ در ﺷﻜﻞ زیر ﻧﺸﺎن داده ﺷﺪه اﺳﺖ.

از ﻟﺤﺎظ اﻧﺪازه رزوه ﻳﺎ ﻧﺴﺒﺖ ﮔﺎم ﺑﻪ ﻗﻄﺮ ﭘﻴﭻ، اﻳﻦ رزوه ﺑﻪ دﺳﺘﻪ ﺑﻨﺪﻳﻬﺎى دﻧﺪه درﺷﺖ، دﻧـﺪه رﻳـﺰ، دﻧـﺪه ﺑﺴﻴﺎر رﻳﺰ و ﻏﻴﺮه ﺗﻘﺴﻴﻢ ﺑﻨﺪى ﻣﻰ ﺷﻮد. روﺷﻦ اﺳﺖ ﻛﻪ ﭘﻴﭽﻬﺎى دﻧﺪه رﻳﺰ ﺑﻪ دﻟﻴﻞ اﻓﺰاﻳﺶ ﺳﻄﺢ ﺗﻨﺶ، ﻣﻘﺎوﻣـﺖ ﺑﺎﻻﺗﺮى داﺷﺘﻪ و ﺑﺮاى ﻣﻘﺎﺻﺪ ﻣﺮﺑﻮط ﺑﻪ ﺗﻨﻈﻴﻢ ﻧﻴﺰ ﺑﻬﺘﺮ ﻣﻰ ﺑﺎﺷﺪ. از ﺳﻮى دﻳﮕﺮ ﭘﻴﭽﻬﺎى دﻧﺪه رﻳﺰ در ﻣﻮاد ﺳﺨﺖ ﺑﻬﺘﺮ ﻧﺼﺐ ﻣﻰ ﺷﻮﻧﺪ ﭼﺮا ﻛﻪ زاوﻳﻪ ﭘﻴﺸﺮوى آﻧﻬﺎ ﻛﻤﺘﺮ ﺑﻮده و ﺑﺮاى ﻗﻼوﻳﺰﻛﺎرى اﺣﺘﻤـﺎﻟﻰ رزوه ﻫـﺎى ﻛـﻢ ﻋﻤـﻖ ﻧﻴﺮوى ﻛﻤﺘﺮى ﻻزم اﺳﺖ. ﺑﻨﺎﺑﺮاﻳﻦ در ﺻﻨﻌﺖ ﺧﻮدرو و ﻫﻮاﻓﻀﺎ ﭘﺮﻛﺎرﺑﺮدﺗﺮﻳﻦ ﻧﻮع رزوه ﻫﺎ ﻣﺮﺑـﻮط ﺑـﻪ ﭘﻴﭽﻬـﺎى دﻧﺪه رﻳﺰ اﺳﺖ. در ﺻﻨﻌﺖ ﺳﺎﺧﺘﻤﺎن ﺳﺎزى ﺑﻪ دﻟﻴﻞ ﺳﺮﻋﺖ ﺑﺎﻻى ﻧﺼﺐ رزوه ﻫـﺎى دﻧـﺪه درﺷـﺖ از اﻳـﻦ ﻧـﻮع ﭘﻴﭽﻬﺎ اﺳﺘﻔﺎده ﻣﻰ ﺷﻮد ﭼﺮا ﻛﻪ در اﻳﻨﺠﺎ ﻣﺴﺄﻟﻪ اﺳﺘﺤﻜﺎم در درﺟﻪ دوم اﻫﻤﻴﺖ ﻗﺮار دارد.

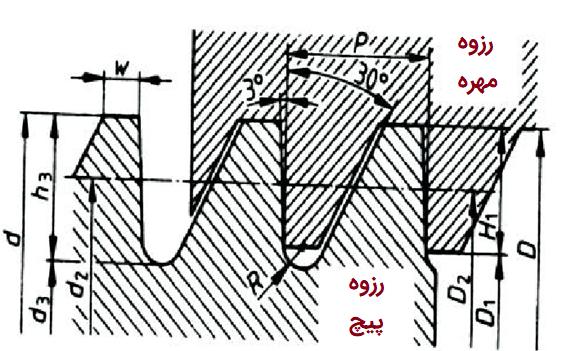

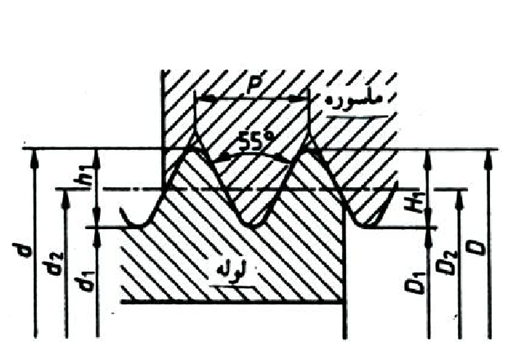

رزوه وﻳﺖ ورث در اواﺳﻂ ﻗﺮن ﻧﻮزدﻫﻢ ﺗﻮﺳﻂ ﺳﺮﺟﻮزف وﻳﺖ ورث ﭘﻴﺸﻨﻬﺎد ﺷﺪ ﻛﻪ زاوﻳﻪ رزوه آن ﺑﺮاﺑﺮ ٥٥ درﺟﻪ اﺳﺖ. اﻣﺮوزه از اﻳﻦ ﺳﻴﺴﺘﻢ ﻣﻄﺎﺑﻖ ﺑﺎ اﺳﺘﺎﻧﺪارد DIN 259 در ﻟﻮﻟﻪ ﻫﺎى ﻣﺮﺑﻮط ﺑﻪ اﻧﺘﻘـﺎل آب و ﻟﻮﻟـﻪ ﻫﺎى ﻫﻴﺪروﻟﻴﻚ اﺳﺘﻔﺎده ﻣﻰ ﺷﻮد. ﻣﻘﻄﻊ اﻳﻦ ﻧﻮع رزوه در ﺷﻜﻞ زیر ﻧﺸﺎن داده ﺷﺪه اﺳﺖ.

رزوه ﻫﺎى ﭘﻴﭽﻬﺎى اﻧﺘﻘﺎل ﻗﺪرت ﺑﻪ ﺻﻮرت ﻣﺮﺑﻌﻰ، ذوزﻧﻘﻪ اى ﻳﺎ ﺑﺎﺗﺮس ﻣﻰ ﺑﺎﺷﻨﺪ ﻛﻪ ﻧﻮع ﻣﺮﺑﻌـﻰ آن ﺑـﻪ دﻟﻴﻞ ﻣﺸﻜﻞ ﺑﻮدن ﺳﺎﺧﺖ ﻛﻤﺘﺮ اﺳﺘﻔﺎده ﻣﻰ ﺷﻮد. رزوه ذوزﻧﻘﻪ اى ﻛﻪ ﺑﻪ ﻋﻨﻮان رزوه آﺳﻤﻪ٧ ﺷـﻨﺎﺧﺘﻪ ﻣـﻰ ﺷـﻮد، زاوﻳﻪ آن ٢٩ درﺟﻪ اﺳﺖ. رزوه ﺑﺎﺗﺮس ﻫﻢ در ﻣﻮاردى ﺑﻪ ﻛﺎرﺑﺮده ﻣﻰ ﺷﻮد ﻛﻪ ﻻزم اﺳﺖ ﺑﺎ ﻧﻴـﺮوى ﻣﺤـﻮرى در ﻳﻚ ﺟﻬﺖ ﻣﻘﺎﺑﻠﻪ ﺷﻮد. ﻋﻼوه ﺑﺮ رزوه ﻫﺎى ﻣﺬﻛﻮر رزوه ﻫﺎﻳﻰ ﻛﻪ دور ﻳﻚ ﻣﺨﺮوط ﺗﺎﺑﻴﺪه ﺷﺪه اﻧﺪ ﻧﻴـﺰ ﻣﻮﺟـﻮد ﻣﻰ ﺑﺎﺷﻨﺪ، ﻣﺎﻧﻨﺪ رزوه ﭘﻴﭽﻬﺎى ﭼﻮب و رزوه ﻫﺎى اﺗﺼﺎﻻت ﻟﻮﻟﻪ ﻫﺎ ﻛﻪ در ﻣﻮرد ﻟﻮﻟـﻪ ﻫـﺎ زاوﻳـﻪ ﻣﺨﺮوﻃـﻰ ﺑـﻪ ﻣﻨﻈﻮر آب ﺑﻨﺪى اﻳﺠﺎد ﻣﻰ ﺷﻮد.

ﺑﻪ دﻟﻴﻞ ﺗﻨﻮع و ﮔﺴﺘﺮدﮔﻰ ﻓﺮاوان، ﺑﺤﺚ درﺑﺎره اﻧﻮاع رزوه ﻫﺎ ﻫﻨﻮز ﺑﻪ ﭘﺎﻳﺎن ﻧﺮﺳﻴﺪه و ﻣﺠـﺎل ﺑﻴـﺎن آن در اﻳﻨﺠﺎ ﻧﻤﻰ ﺑﺎﺷﺪ ﻻزم ﺑﻪ ذﻛﺮ اﺳﺖ ﻛﻪ ﻣﻬﻤﺘﺮﻳﻦ و ﭘﺮﻛﺎرﺑﺮدﺗﺮﻳﻦ ﻧﻮع رزوه ﻫﺎ ﻫﻤﺎن ﻣﺜﻠﺜـﻰ ٦٠ درﺟـﻪ اﺳـﺖ ﻛـﻪ ﻣﻮﺿﻮع اﻳﻦ ﺗﺤﻘﻴﻖ ﻋﻤﺪﺗاً ﺑﺮ روى آن اﻧﺠﺎم ﻣﻰ ﺷﻮد. ﻫﻤﺎﻧﻨﺪ ﺷﻜﻞ ﻣﻘﻄﻊ رزوه ﻫﺎ ﺷﻜﻞ ﻫﻨﺪﺳﻰ ﻛﻠﻪ ﭘﻴﭽﻬﺎ ﻧﻴـﺰ ﻣﺘﻨﻮع اﺳﺖ. ﻋﻤﺪه ﺗﺮﻳﻦ ﻛﺎرﺑﺮدﻫﺎى ﺻﻨﻌﺘﻰ ﻣﺮﺑﻮط ﺑﻪ ﭘﻴﭽﻬﺎى ﺳﺮﺷﺶ ﮔﻮش اﺳﺖ. اﻟﺒﺘﻪ ﻋﻼوه ﺑـﺮ آن ﭘﻴﭽﻬـﺎى ﺳﺮ ﻣﺮﺑﻌﻰ، ﺳﺮ ﮔﺮد، ﺳﺮ ﺗﺨﺖ، ﺳﺮ ﻋﺪﺳﻰ، آﻟﻨﻰ و ﻏﻴﺮه ﻫﻢ در ﺻﻨﻌﺖ ﻛﺎرﺑﺮد دارد.

٢– رده ﻫﺎى ﺗﻮﻟﺮاﻧﺴﻰ رزوه ﻫﺎ

ﻛﺎرﺑﺮدﻫﺎى ﻣﺨﺘﻠﻒ ﻧﻴﺎزﻣﻨﺪ آن اﺳﺖ ﻛﻪ رزوه ﭘﻴﭽﻬﺎ داراى درﺟﻪ ﻫﺎى ﻣﺨﺘﻠﻔﻰ از دﻗﺖ و ﻟﻘﻰ ﻣﻴﺎن ﻗﻄﻌﺎت رزوه ﺷﺪه ﺑﺎﺷﺪ. رزوه ﻫﺎى ﻣﺘﺮﻳﻚ ﻣﻄﺎﺑﻖ ﺑﺎ اﺳﺘﺎﻧﺪارد DIN 267 داراى ﭼﻬﺎر رده ﺗﻮﻟﺮاﻧﺴﻰ ﻣﻰ ﺑﺎﺷﻨﺪ:

- رده ﻇﺮﻳﻒ f ﺑﺮاى رزوه ﻫﺎﻳﻰ ﻛﻪ ﻻزم اﺳﺖ ﺑﺴﻴﺎر دﻗﻴﻖ ﺑﻮده و ﻟﻘﻰ آﻧﻬﺎ اﻧﺪك ﺑﺎﺷﺪ.

- رده ﻣﺘﻮﺳﻂ m ﺑﺮاى ﻛﺎرﺑﺮدﻫﺎى ﻋﻤﻮﻣﻰ

- رده ﻣﺘﻮﺳﻂ- ﻏﻴﺮ دﻗﻴﻖ mg

- رده ﻏﻴﺮ دﻗﻴﻖ g

از آﻧﺠﺎ ﻛﻪ رده ﻣﺘﻮﺳﻂ m (ﻛﻪ ﻣﻌﺎدل ﺗﻮﻟﺮاﻧﺲ 6H /6g ﻋﺒﻮرى اﺳﺖ) از ﺑﻴﺸـﺘﺮﻳﻦ ﻛـﺎرﺑﺮد ﺑﺮﺧـﻮردار اﺳﺖ ﻟﺬا در ﻣﺸﺨﺼـﺎت ﭘﻴﭽﻬـﺎ ﻧﻴـﺎزى ﺑـﻪ ذﻛـﺮ آن ﻧﻤـﻰ ﺑﺎﺷـﺪ. رزوه ﻫـﺎى اﺳـﺘﺎﻧﺪارد ﻳﻜﭙﺎرﭼـﻪ اﻳﻨﭽـﻰ ﻃﺒـﻖ اﺳﺘﺎﻧﺪارد ASA B1.1 ﺑﻪ ﺳﻪ رده ﺗﻮﻟﺮاﻧﺴﻰ ١، ٢ و ٣ دﺳﺘﻪ ﺑﻨﺪى ﻣﻰ ﺷﻮﻧﺪ ﻛﻪ ﺑﺎ اﻓﺰاﻳﺶ ﻋﺪد رده ﺗﻮﻟﺮاﻧﺴـﻰ، دﻗﺖ آن اﻓﺰاﻳﺶ ﻣﻰ ﻳﺎﺑﺪ. ﻫﻤﭽﻨﻴﻦ در اﻳﻦ اﺳﺘﺎﻧﺪارد ﺗﻮﻟﺮاﻧﺴﻬﺎى ﺑﺎ اﻧﺪﻳﺲ A ﻣﺮﺑﻮط ﺑﻪ رزوه ﻫﺎى ﺧﺎرﺟﻰ و ﺑـﺎ اﻧﺪﻳﺲ B ﻣﺮﺑﻮط ﺑﻪ رزوه ﻫﺎى داﺧﻠﻰ اﺳﺖ.

٣– رده ﻫﺎى اﺳﺘﺤﻜﺎﻣﻰ

ﭘﻴﭽﻬﺎ از ﻟﺤﺎظ رده ﻫﺎى اﺳﺘﺤﻜﺎﻣﻰ در اﺳﺘﺎﻧﺪاردﻫﺎى ﮔﻮﻧﺎﮔﻮن دﺳﺘﻪ ﺑﻨﺪﻳﻬﺎى ﻣﺘﻔﺎوﺗﻰ دارﻧﺪ. ﺑﻪ ﻃﻮر ﻣﺜﺎل رده ﺑﻨﺪى ﭘﻴﭽﻬﺎى ﻓﻮﻻدى ﻛﻢ ﻛﺮﺑﻦ ﻳﺎ ﻛﺮﺑﻦ آﻟﻴﺎژى اﺳﺘﺎﻧﺪارد ﺳﻴﺴﺘﻢ ﻣﺘﺮﻳﻚ (اﺳﺘﺎﻧﺪارد DIN ISO 898 -1) در ﺟﺪول زیر آورده ﺷﺪه اﺳﺖ.

|

رده |

6/3 |

6/4 |

8/4 |

6/5 |

8/5 |

8/6 |

8/8 |

8/9 |

9/10 |

9/12 |

|

حداقل استحکام کششی ( MPa) |

340 |

400 |

420 |

500 |

520 |

600 |

800 |

900 |

1040 |

1220 |

|

حداقل تنش معادل حد جاری ( MPa) |

190 |

240 |

320 |

300 |

420 |

480 |

640 |

720 |

940 |

1100 |

ﺑﺮاى ﻣﺸﺨﺺ ﻛﺮدن ﺗﻘﺮﻳﺒﻰ ﺧﻮاص ﻣﻜﺎﻧﻴﻜﻰ ﻣﺎﻧﻨﺪ ﺗﻨﺶ ﻣﻌﺎدل ﺣﺪ ﺟﺎرى و ﺗـﻨﺶ ﺣـﺪﻧﻬﺎﻳﻰ در ﺳﻴﺴـﺘﻢ ﻣﺸﺨﺼﺎت ﻓﻮق، ﻗﺎﻋﺪه ﺑﻪ اﻳﻦ ﺗﺮﺗﻴﺐ اﺳﺖ ﻛﻪ ﺟﻠﻮى ﻋﺪد ﻗﺒﻞ از ﻣﻤﻴﺰ دو رﻗﻢ ﺻﻔﺮ ﮔﺬاﺷﺘﻪ ﻣﻰ ﺷـﻮد ﻋـﺪد ﺑـﻪ دﺳﺖ آﻣﺪه ﻫﻤﺎن ﺗﻨﺶ ﺣﺪ ﻧﻬﺎﻳﻰ ﭘﻴﭻ ﺑﺮﺣﺴﺐ واﺣﺪ ﻣﮕﺎ ﭘﺎﺳﻜﺎل ﻣﻰ ﺑﺎﺷﺪ. ﻋﺪد ﺳﻤﺖ راﺳﺖ ﺑـﻪ ﻫﻤـﺮاه ﻣﻤﻴـﺰ اﻋﺸﺎر، ﻧﺸﺎن دﻫﻨﺪه ﻛﺴﺮى از ﺗﻨﺶ ﺣﺪ ﻧﻬﺎﻳﻰ اﺳﺖ ﻛﻪ ﻣﺮﺑﻮط ﺑﻪ ﺗﻨﺶ ﻣﻌﺎدل ﺣﺪ ﺟﺎرى ﻣﻰ ﺑﺎﺷﺪ. ﺑـﻪ ﻃﻮرﻣﺜـﺎل ﺑﺮاى رده 5.6 ، ﺗﻨﺶ ﺣﺪ ﻧﻬﺎﻳﻰ ﭘﻴﭻ 500 MPa و ﺗﻨﺶ ﻣﻌـﺎدل ﺣـﺪ ﺟـﺎرى آن ﺑﺮاﺑـﺮ (0. 6*500 =) 300 MPa اﺳﺖ. رده ﻫﺎى اﺳﺘﺤﻜﺎﻣﻰ ﻣﻬﺮه ﻫﺎ ﻧﻴﺰ در اﻳﻦ اﺳﺘﺎﻧﺪارد ﺗﻨﻬﺎ ﺑﺎ ﻳﻚ ﻋﺪد ﻣﺸﺨﺺ ﻣﻰ ﺷﻮد ﻛﻪ ﻣﺮﺑﻮط ﺑـﻪ ﻛﻤﺘﺮﻳﻦ ﺗﻨﺶ ﺑﺎز ﺷﺪن ﻣﻬﺮه اﺳﺖ. ﺑﻪ اﻳﻦ ﻣﻌﻨﻰ ﻛﻪ ﺑﺮاى رده 8 ، ﺗﻨﺸﻰ ﻛﻪ ﻣﻬﺮه ﺑﺎﻳـﺪ ﺗﺤﻤـﻞ ﻛﻨـﺪ ﺑﺮاﺑـﺮ 800 MPaاﺳﺖ و ﭘﺲ از ﺑﺮداﺷﺘﻦ اﻳﻦ ﺗﻨﺶ، ﻣﻬﺮه ﺑﺎﻳﺪ ﺑﺪون ﻫﻴﭻ آﺳﻴﺒﻰ ﺑﺎز ﺷﻮد.

در اﺳﺘﺎﻧﺪاردﻫﺎى ﺳﻴﺴﺘﻢ اﻳﻨﭽﻰ ﮔﺴﺘﺮدﮔﻰ و ﺗﻨﻮع رده ﺑﻨﺪﻳﻬﺎ ﻓﺮاوان اﺳﺖﻣﺜﻼً. رده ﺑﻨﺪى اﺳﺘﺎﻧﺪارد ﺟﺎﻣﻌﻪ ﻣﻬﻨﺪﺳﻴﻦ ﺧﻮدرو ﺑﻪ اﻳﻦ ﺻﻮرت اﺳﺖ ﻛﻪ ﭘﻴﭽﻬﺎ را ﺑﻪ ﻧﻪ رده ﺗﻘﺴﻴﻢ ﺑﻨﺪى ﻣﻰ ﻛﻨﺪ و رده ﭘﻴﭻ ﺑﺎ ﺧﻄﻮﻃﻰ ﻛﻪ روى ﻛﻠﻪ آن ﺣﻚ ﺷﺪه ﻣﺸﺨﺺ ﻣﻰ ﺷﻮد ( ﻣﺸﺨﺼﺎت اﺳﺘﺎﻧﺪارد ﻣﺬﻛﻮر در اﺳـﺘﺎﻧﺪارد SAE J429K آورده ﺷـﺪه اﺳﺖ). از ﺳﻮى دﻳﮕﺮ اﺳﺘﺎﻧﺪارد اﻧﺠﻤﻦ آزﻣﻮن و ﻣﻮاد آﻣﺮﻳﻜﺎ رده ﺑﻨـﺪى اﺳـﺘﺤﻜﺎﻣﻰ ﻣﺠﺰاﻳـﻰ داﺷـﺘﻪ ﻛـﻪ ﺑﻴﺸـﺘﺮ ﻣﺮﺑﻮط ﺑﻪ ﻛﺎرﺑﺮد ﭘﻴﭻ وﻣﻬﺮه ﻫﺎ اﺳﺖ ﺑﻪ اﻳﻦ ﻣﻌﻨﻰ ﻛﻪ ﺑﺮاى ﻫﺮ ﻛﺎرﺑﺮد ﺧﺎص، ﻣﺸﺨﺼـﺎت ﻣﻜـﺎﻧﻴﻜﻰ و ﺷـﻴﻤﻴﺎﻳﻰ ﻣﺮﺑﻮط ﺑﻪ ﭘﻴﭻ وﻣﻬﺮه ﻫﺎى ﻣﻮرد ﻧﻴﺎز را ﺑﻴﺎن ﻣﻰ ﻛﻨﺪ. اﻟﺒﺘﻪ اﻳﻦ اﺳﺘﺎﻧﺪاردﻫﺎ در ﺑﺮﺧﻰ ﻣﻮارد ﺑﺎ ﻫـﻢ ﺷـﺒﺎﻫﺖ دارﻧـﺪ ﻣﺜﻼً رده ASTM A325M ﻣﻌﺎدل رده 8.8 و رده ASTM A490M ﻣﻌـﺎدل رده 10.9 ﺳﻴﺴـﺘﻢ ﻣﺘﺮﻳـﻚ اﺳﺖ.

ﭘﻴﭻ وﻣﻬﺮه ﻫﺎى ﭘﺮ اﺳﺘﺤﻜﺎم

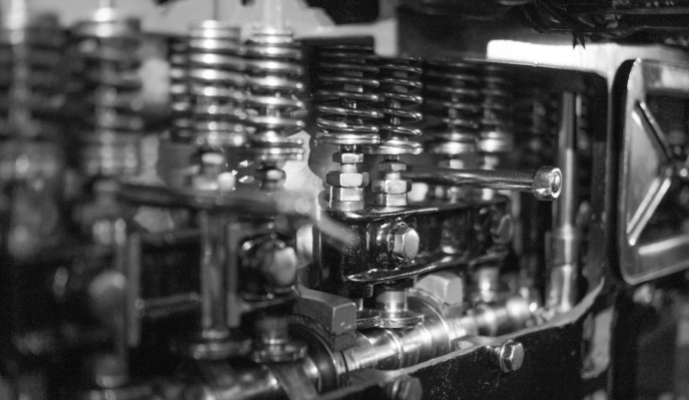

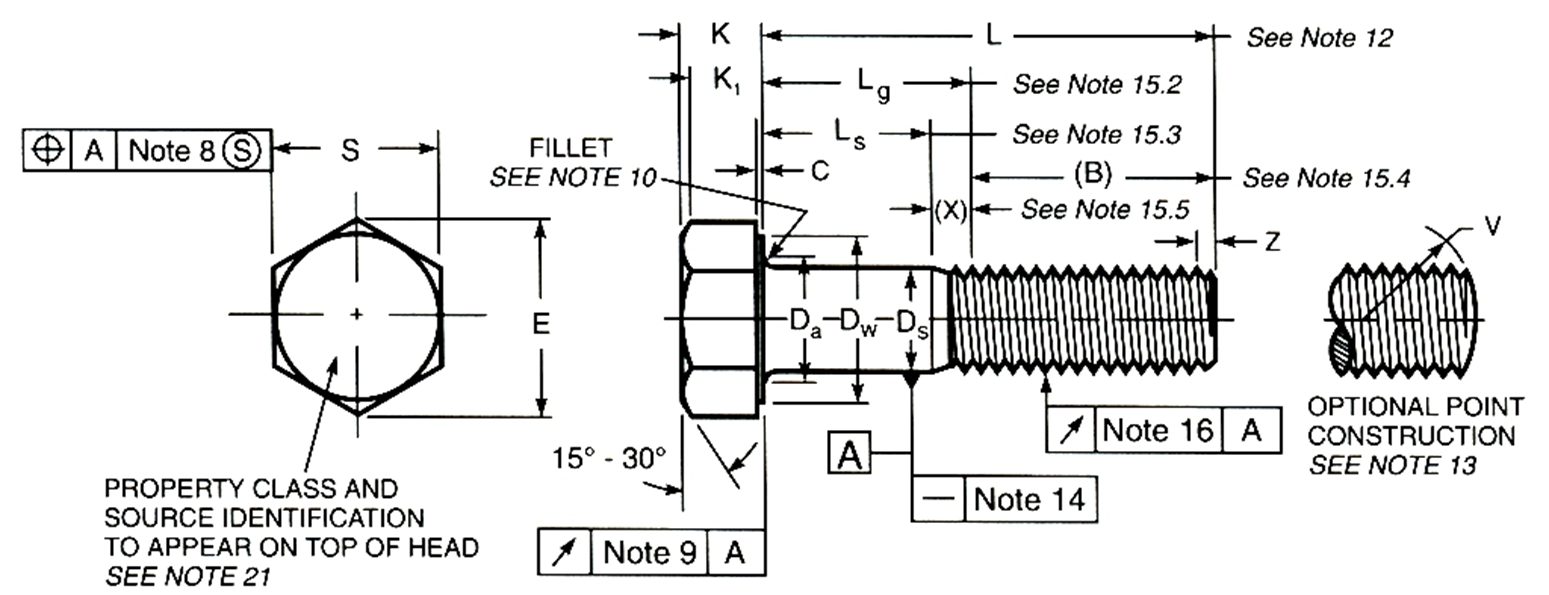

از آﻧﺠﺎ ﻛﻪ ﻣﻬﻤﺘﺮﻳﻦ ﻛﺎرﺑﺮد اﻳﻦ ﭘﮋوﻫﺶ ﻣﺮﺑﻮط ﺑﻪ ﭘﻴﭻ وﻣﻬﺮه ﻫﺎى ﭘﺮ اﺳﺘﺤﻜﺎم اﺳـﺖ ﻻزم اﺳـﺖ ﻛـﻪ ﺑـﻪ ﺻﻮرت ﻣﺠﺰا و ﻣﺨﺘﺼﺮ درﺑﺎره اﻳﻦ ﻧﻮع ﭘﻴﭽﻬﺎ ﻛﻨﻜﺎش ﺑﻪ ﻋﻤﻞ آﻳﺪ. ﻣﺸﺨﺼﺎت ﻛﻠﻰ اﺑﻌﺎدى ﻣﺮﺑﻮط ﺑﻪ ﭘﻴﭽﻬﺎى ﭘﺮ اﺳﺘﺤﻜﺎم در ﺷﻜﻞ زیر ﻧﺸﺎن داده ﺷﺪه اﺳﺖ.

از ﻟﺤﺎظ اﺳﺘﺤﻜﺎﻣﻰ اﻳﻦ ﻧﻮع ﭘﻴﭽﻬﺎ ﻋﻤﺪﺗﺎً در رده ﻫﺎى 8.8 ، 10.9 و در ﺑﺮﺧﻰ ﻣﻮارد 12.9 ﻗﺮار ﻣـﻰ ﮔﻴﺮد. ﺑﻌﻀﻰ از اﻳﻦ ﭘﻴﭽﻬﺎ ﻛﻪ داراى ﻛﻠﮕﻰ ﺑﺰرﮔﺘﺮ از ﭘﻴﭽﻬﺎى ﺳﺮﺷﺶ ﮔﻮش ﻫﻢ اﻧﺪازه ﺧﻮد ﻣﻰ ﺑﺎﺷﻨﺪ ﺑﺎ ﻋﻼﻣﺖ H.V. (Heavy Hex) ﻣﺸﺨﺺ ﻣﻰ ﺷﻮﻧﺪ. ﺑﺮاى اﻧﻄﺒﺎق ﺑﺎ آﭼﺎرﻫﺎى اﺳﺘﺎﻧﺪارد، اﻧﺪازه ﻛﻠﮕﻰ آﻧﻬﺎ ﺑﻪ ﮔﻮﻧﻪ اى اﺳﺖ ﻛﻪ ﺑﺎ اﻧـﺪازه ﻛﻠﮕﻰ ﭘﻴﭻ ﻳﺎ ﻣﻬﺮه ﺳﺎﻳﺰ ﺑﺰرﮔﺘﺮ از ﺧﻮد ﻣﻨﻄﺒﻖ ﺑﺎﺷﻨﺪ. ﻋﻠﺖ ﺑﺰرﮔﺘﺮ ﺷﺪن ﻛﻠﮕﻰ ﭘﻴﭻ ﻳﺎ ﻣﻬﺮه را ﻣﻰ ﺗﻮان ﻣﺮﺑﻮط ﺑﻪ دو ﻋﺎﻣﻞ داﻧﺴﺖ: ﻧﺨﺴﺖ آﻧﻜﻪ ﺳﻄﺢ ﺗﻤﺎس ﺑﺮاى ﺗﺤﻤﻞ ﺗﻨﺶ ﻟﻬﻴﺪﮔﻰ زﻳﺮ ﻛﻠﮕﻰ ﭘﻴﭻ ﻳﺎ ﻣﻬﺮه اﻓﺰاﻳﺶ ﻳﺎﺑﺪ و دﻳﮕﺮ آﻧﻜﻪ آﭼﺎر ﮔﻴﺮى ﭘﻴﭻ و ﻳﺎ ﻣﻬﺮه ﺟﻬﺖ اﻋﻤﺎل ﮔﺸﺘﺎورﻫﺎى ﺑﺎﻻﺗﺮ ﺑﻬﺘﺮ ﺷﻮد. ﻃﻮل رزوه ﭘﻴﭽﻬﺎى ﭘﺮ اﺳﺘﺤﻜﺎم ﻛﻤﺘـﺮ از ﭘﻴﭽﻬﺎى ﻣﻌﻤﻮﻟﻰ اﺳﺖ، اﻳﻦ اﻣﺮ ﺳﺒﺐ ﻣﻰ ﺷﻮد ﻛﻪ ﭼﻨﺎﭼﻪ ﭘﻴﭻ ﺗﺤﺖ اﺛﺮ ﺑﺮش ﻗﺮار ﺑﮕﻴـﺮد، ﺻـﻔﺤﻪ ﺑـﺮش روى ﻗﺴﻤﺖ ﺑﺪون رزوه ﻗﺮار ﮔﺮﻓﺘﻪ و در ﻧﺘﻴﺠﻪ ﻣﻘﺎوﻣﺖ ﭘﻴﭻ در ﺑﺮاﺑﺮ ﺑﺮش اﻓﺰاﻳﺶ ﻳﺎﺑﺪ. در ﻃﺮاﺣﻰ اﺗﺼﺎﻻت اﻳﻦ ﻧﻮع ﭘﻴﭽﻬﺎ ﺑﺎﻳﺪ ﻃﻮل رزوه ﻛﺎﻓﻰ در ﻧﻈﺮ ﮔﺮﻓﺘﻪ ﺷﻮد ﺗﺎ از ﮔﻴﺮﻛﺮدن ﻣﻬﺮه ﺑﻪ ﻗﺴﻤﺖ ﺑﺪون رزوه ﺟﻠﻮﮔﻴﺮى ﺷﻮد.

ﺟﻨﺲ و ﺗﺮﻛﻴﺐ ﺷﻴﻤﻴﺎﻳﻰ

رﻓﺘﺎر ﻣﻜﺎﻧﻴﻜﻰ ﻫﺮ ﻗﻄﻌﻪ اى ﺗﺎ ﺣﺪ زﻳﺎدى واﺑﺴﺘﻪ ﺑﻪ ﺧﻮاص ﻣﺎده آن اﺳﺖ، ﭘﻴﭻ وﻣﻬﺮه ﻫﺎ ﻧﻴﺰ از اﻳﻦ ﻗﺎﻋـﺪه ﻣﺴﺘﺜﻨﻰ ﻧﻴﺴﺖ. اﮔﺮ ﭼﻪ ﻓﻠﺰات ﻏﻴﺮ آﻫﻨﻰ ﻣﺎﻧﻨﺪ ﺑﺮﻧﺞ، آﻟﻮﻣﻴﻨﻴﻮم، ﻣﺲ و ﻳﺎ ﻣﻮاد ﻏﻴﺮﻓﻠﺰى ﻣﺎﻧﻨﺪ ﭘﻠﻴﻤﺮﻫﺎ در ﺳـﺎﺧﺖ اﺗﺼﺎﻻت رزوه دار ﻛﺎرﺑﺮد ﭼﺸﻤﮕﻴﺮى دارﻧﺪ، ﺑﺮاى ﺑﺴﻴﺎرى از ﻛﺎرﺑﺮدﻫﺎى ﺻﻨﻌﺘﻰ ﺑﻪ وﻳﮋه ﻛﺎرﺑﺮدﻫـﺎى ﻣﺮﺑـﻮط ﺑـﻪ اﺳﺘﺤﻜﺎم و ﻣﻘﺎوﻣﺖ در ﺑﺮاﺑﺮ ﺿﺮﺑﻪ، از ﻓﻠﺰات ﭘﺎﻳﻪ آﻫﻨﻰ و آﻟﻴﺎژﻫﺎى آﻧﻬـﺎ اﺳـﺘﻔﺎده ﻣـﻰ ﺷـﻮد. ﻓﻮﻻدﻫـﺎى ﻛﺮﺑﻨـﻰ ﻣﻌﻤﻮﻟﻰ از آﻫﻦ، ﻛﺮﺑﻦ، ﻣﻨﮕﻨﺰ، ﺳﻴﻠﻴﺴﻴﻢ، ﻣﺲ، ﮔﻮﮔﺮد، ﻓﺴﻔﺮ و دﻳﮕﺮ ﻋﻨﺎﺻﺮ ﺗﺸﻜﻴﻞ ﺷﺪه اﻧـﺪ. ﻓـﻮﻻد ﻛـﻢ ﻛـﺮﺑﻦ ﻧﻮﻋﺎً ﺑﻪ ﻓﻮﻻدى اﻃﻼق ﻣﻰ ﺷﻮد ﻛﻪ ﺑﻴﻦ % ٠٢/٠ ﺗﺎ % ٣/٠ ﻛﺮﺑﻦ داﺷﺘﻪ ﺑﺎﺷﻨﺪ، ﻓﻮﻻد ﻛﺮﺑﻦ ﻣﺘﻮﺳﻂ درﺻﺪ ﻛـﺮﺑﻦ % ٣/٠ ﺗﺎ % ٧/٠ را داراﺳﺖ و ﻓﻮﻻدﻫﺎى ﭘﺮ ﻛﺮﺑﻦ ﺑﻪ ﺑﺎﻻﺗﺮ از % ٧/٠ ﻛﺮﺑﻦ ﮔﻔﺘﻪ ﻣﻰ ﺷﻮد.

اﺗﺼﺎﻻت رزوه دار ﺻﻨﻌﺘﻰ ﻛﻪ ﺑﺮاى ﻛﺎرﺑﺮدﻫﺎى ﺳﺎزه اى ﻳﺎ ﻣﺎﺷﻴﻦ ﺳﺎزى ﺑﻪ ﻛﺎر ﻣﻰ روﻧﺪ ﻋﻤﺪﺗﺎً از ﺟـﻨﺲ ﻓﻮﻻد ﻛﻢ ﻛﺮﺑﻦ ﻣﺘﻮﺳﻂ ﻛﻢ آﻟﻴﺎژى ﺑﻮده و ﺑﺴﺘﻪ ﺑﻪ اﺳﺘﺤﻜﺎم ﻣﻮرد ﻧﻈﺮ، از اﻧﻮاع ﻓﻮﻻدﻫﺎى ذﻛﺮ ﺷﺪه در آﻧﻬﺎ اﺳﺘﻔﺎده ﻣﻰ ﺷﻮد. در ﺑﺮﺧﻰ از ﻛﺎرﺑﺮدﻫﺎ ﺟﻬﺖ ﺟﻠﻮﮔﻴﺮى از ﺧﻮردﮔﻰ از ﻓﻮﻻدﻫﺎى آﻟﻴﺎژى ﺿﺪ زﻧﮓ اﺳﺘﻔﺎده ﻣﻰ ﺷﻮد.

ﺧﻮاص ﻣﻜﺎﻧﻴﻜﻰ ﭘﻴﭻ وﻣﻬﺮه ﻫﺎ ﻧﻴﺰ ﺗﺎ ﺣﺪ زﻳﺎدى ﺑﺎ ﻋﻤﻠﻴﺎت ﺣﺮارﺗﻰ ﻛﻨﺘﺮل ﻣﻰ ﺷﻮد. از اﻳﻨـﺮو ﺑﺴـﻴﺎرى از ﭘﻴﭻ وﻣﻬﺮه ﻫﺎى ﭘﺮ اﺳﺘﺤﻜﺎم ﺑﺎﻳﺪ ﻋﻤﻠﻴﺎت ﺣﺮارﺗﻰ ( آﺑﻜﺎرى ) ﺷﺪه وﺳﭙﺲ ﺑﺎزﮔﺸـﺖ داده ﺷـﻮﻧﺪ (ﻣﺸﺨﺼـﺎت درﺻﺪ ﺗﺮﻛﻴﺐ ﺷﻴﻤﻴﺎﻳﻰ و دﻣﺎﻫﺎى ﻋﻤﻠﻴﺎت ﺣﺮارﺗﻰ رده ﻫﺎى ﻣﺨﺘﻠﻒ اﺳـﺘﺤﻜﺎﻣﻰ ﭘـﻴﭻ وﻣﻬـﺮه ﻫـﺎ در اﺳـﺘﺎﻧﺪارد ASTM F568M آورده ﺷﺪه اﺳﺖ.)

ﭘﻮﺷﺶ ﺳﻄﺤﻰ

ﭘﻮﺷﺶ دﻫﻰ اﺗﺼﺎﻻت رزوه دار ﻛﻪ ﻋﻤﺪﺗﺎً ﺑﻪ ﻣﻨﻈﻮر اﻓﺰاﻳﺶ ﻣﻘﺎوﻣﺖ در ﺑﺮاﺑﺮ ﺧﻮردﮔﻰ ﺷﻴﻤﻴﺎﻳﻰ اﺳـﺖ ﺑـﺎ ﻣﻮاد ﮔﻮﻧﺎﮔﻮﻧﻰ ﺻﻮرت ﻣﻰ ﮔﻴﺮد. ﻳﻜﻰ از ﻣﻬﻤﺘﺮﻳﻦ و ﭘﺮﻛﺎرﺑﺮدﺗﺮﻳﻦ ﻣﻮاد ﭘﻮﺷﺸﻰ ﺑﺮاى اﻳﻦ ﻣﻨﻈﻮر، ﻓﻠـﺰ روى ﻳـﺎ ﭘﻮﺷﺶ ﮔﺎﻟﻮاﻧﻴﺰه اﺳﺖ. اﻳﻦ ﻧﻮع ﭘﻮﺷﺶ دﻫﻰ ﺑﺎ روﺷﻬﺎى ﮔﻮﻧﺎﮔﻮﻧﻰ ﻣﺎﻧﻨـﺪ روش اﻟﻜﺘﺮوﺷـﻴﻤﻴﺎﻳﻰ ﻳـﺎ ﻓﺮوﺑـﺮى در ﻣﺎﻳﻊ ﻣﺬاب روى و ﻳﺎ ﺑﻪ روش ﭘﻮدرى اﻧﺠﺎم ﻣﻰ ﺷﻮد ﻛﻪ ﻛﻴﻔﻴﺖ (ﺻﺎﻓﻰ ﺳﻄﺢ ) وﺿﺨﺎﻣﺖ ﭘﻮﺷﺶ در ﻫـﺮ روش ﻣﺘﻔﺎوت اﺳﺖ. ﭘﺮﻛﺎرﺑﺮدﺗﺮﻳﻦ ﻧﻮع ﭘﻮﺷﺶ دﻫﻰ ﺻـﻨﻌﺘﻰ ﺑـﺎ اﺳـﺘﻔﺎده از روش ﻓﺮوﺑـﺮى در ﻣـﺎﻳﻊ ﻣـﺬاب اﺳـﺖ. ﻣﺸﺨﺼﺎت ﭼﮕﺎﻟﻰ ﺳﻄﺤﻰ ﻳﺎ ﺿﺨﺎﻣﺖ ﻻﻳﻪ روى ﻣـﻮرد ﻧﻴـﺎز ﺑـﺮاى ﭘـﻴﭻ وﻣﻬـﺮه ﻫـﺎ در اﺳـﺘﺎﻧﺪارد ASTM A153Mآورده ﺷﺪه اﺳﺖ.

ﺑﻪ ﭘﻮﺷﺶ روى ﺑﺎ روش ﻓﺮو ﺑﺮى، ﮔﺎﻟﻮاﻧﻴﺰه ﮔﺮم و ﺑﺎ روش اﻟﻜﺘﺮوﻟﻴﺰ ﻳﺎ روش ﭘﻮدرى، ﮔﺎﻟﻮاﻧﻴﺰه ﺳﺮد ﻫـﻢ ﮔﻔﺘﻪ ﻣﻰ ﺷﻮدﻣﻌﻤﻮﻻً. ﻛﻴﻔﻴﺖ ﺻﺎﻓﻰ ﺳﻄﺢ در روش ﻓﺮوﺑﺮى، ﮔﺎﻟﻮاﻧﻴﺰه ﺳﺮد ﺑﻬﺘﺮ و ﺿﺨﺎﻣﺖ ﭘﻮﺷـﺶ ﻛﻤﺘـﺮ ﻣـﻰ ﺑﺎﺷﺪ. در روش ﮔﺎﻟﻮاﻧﻴﺰه ﮔﺮم ﺑﻪ دﻟﻴﻞ ﺿﺨﺎﻣﺖ زﻳﺎد ﭘﻮﺷﺶ روى ﻣﻤﻜﻦ اﺳﺖ اﺑﻌﺎد ﭘـﻴﭻ ﻗﺒـﻞ از ﭘﻮﺷـﺶ دﻫـﻰ ﻛﻤﺘﺮ ( ﻳﺎ در ﻣﻮرد ﻣﻬﺮه ﺑﻴﺸﺘﺮ ) در ﻧﻈﺮ ﮔﺮﻓﺘﻪ ﺷﻮد ﺗﺎ از ﮔﻴﺮ ﻛﺮدن رزوه ﻫﺎ و ﻋﺪم ﭘﻴﭽﻴﺪن ﭘﻴﭻ ﺟﻠﻮﮔﻴﺮى ﺷـﻮد. اﻳﻦ اﻣﺮ ﺳﺒﺐ ﻣﻰ ﺷﻮد ﻛﻪ از ﺳﻄﺢ ﻣﻘﻄﻊ ﻣﺆﺛﺮ ﭘﻴﭻ ﺗﺎ ﺣﺪى ﻛﺎﺳﺘﻪ ﺷﻮد. ﺑﺮاى اﻳـﻦ ﻣﻨﻈـﻮر در اﺳـﺘﺎﻧﺪارد DIN 267-10 ﻣﻘﺎدﻳﺮ ﺳﻄﺢ ﺗﺤﺖ ﺗﻨﺶ ﭘﻴﭽﻬﺎى ﮔﺎﻟﻮاﻧﻴﺰه ﮔﺮم ﻛﻤﺘﺮ از ﭘﻴﭽﻬﺎى ﻣﻌﻤﻮﻟﻰ در ﻧﻈﺮ ﮔﺮﻓﺘﻪ ﺷﺪه اﺳﺖ.

ﻋﻼوه ﺑﺮ ﭘﻮﺷﺶ روى ﻣﻰ ﺗﻮان از ﭘﻮﺷﺶ ﻛﺎدﻣﻴﻢ ﻫﻢ ﺑﺮاى ﺟﻠﻮﮔﻴﺮى از ﺧﻮردﮔﻰ اﺳﺘﻔﺎده ﻛـﺮد. وﻳﮋﮔـﻰ ﻣﻬﻢ ﻛﺎدﻣﻴﻢ ﻣﻘﺎوﻣﺖ ﺑﺎﻻﺗﺮ آن ﺑﻪ ﺧﻮردﮔﻰ ﻧﺴﺒﺖ ﺑﻪ ﭘﻮﺷﺶ روى اﺳﺖ. اﻟﺒﺘـﻪ ﺑـﻪ دﻟﻴـﻞ ﺳـﻤﻰ ﺑـﻮدن ﻛـﺎدﻣﻴﻢ و ﺑﺨﺎرات آن در ﺻﻨﻌﺖ ﻛﻤﺘﺮ از آن اﺳﺘﻔﺎده ﻣﻰ ﺷﻮد. ﻫﻤﭽﻨﻴﻦ از ﭘﻮﺷﺸﻬﺎﻳﻰ ﻣﺎﻧﻨﺪ ﻛـﺮوم، ﻓﺴـﻔﺎت روى، ﻓﺴـﻔﺎت ﻛﺎدﻣﻴﻢ، ﻧﻴﻜﻞ و ﭘﻠﻴﻤﺮﻫﺎ ﻧﻴﺰ ﺑﺮاى ﺟﻠﻮﮔﻴﺮى از ﺧﻮردﮔﻰ اﺳﺘﻔﺎده ﻣﻰ ﺷﻮد.